干燥工艺对耐火纤维板性能的影响

干燥工艺对耐火纤维板性能的影响

文章于2019年发表于耐火材料期刊

耐火纤维板采用湿法工艺制备而成,制备过程通常为:将切短或破碎的耐火纤维棉同结合剂、助剂、填料等加水混合制备耐火纤维浆料,浆料经过真空吸滤成型制成纤维板坯体,坯体再经干燥和砂光制成耐火纤维板。该工艺制备的纤维板具有体积密度小、热导率低等优点,广泛应用在冶金、机械、电力和石化行业。

干燥工艺对耐火纤维板的干燥效率、产品质量有重要影响。目前,耐火纤维板的干燥工艺有自然干燥、气体强对流干燥、电加热干燥以及微波干燥等多种。其中,气体强对流干燥因设备投资小、稳定性好、易操作等优点而广泛使用。但耐火纤维板坯体含水量较高,约在50%~60%(w),使用气体强对流干燥时耗时较长。微波干燥效率高(约为强对流干燥的3~5倍),耗时较短;但其设备昂贵,后续维护费用较高,并且需根据产品的不同,设置不同的干燥工艺,对操作人员的综合素质要求也较高。

截至目前,对于纤维板干燥工艺的对比研究较少。在本工作中,对比研究了循环热风干燥和微波干燥对耐火纤维板性能和结构的影响。

1试验

1.1试验原料及设备

主要原料为普通硅酸铝耐火纤维的原棉及破碎棉,其化学组成(w)为:Al2O3 46.12%,SiO2 52.01%,Fe2O3 0.49%,K2O 0.14%,Na2O 0.09%,平均直径为5.53μm;破碎棉由原棉采用自制的纤维破碎机破碎而成,破碎棉堆积密度约为55~65kg.m-3。其他原料有30%(w)的碱性硅溶胶、可溶性淀粉、分散剂和混凝剂等。试验用主要设备有:MEMD-F-S-6型立式微波干燥箱、WDL-3型热风干燥箱、自制纤维破碎机、自制砂光机、自制真空成型吸滤机、邵氏硬度计(C型)、DMA型纤维直径测定仪、EHY-600型耐压强度试验机、PBD-02P型平板导热仪、德国索普EVO-18型扫描电子显微镜。

1.2试样制备

先按纤维原棉与纤维破碎棉的质量比1∶9称取纤维原棉和纤维破碎棉,再按每100kg混合棉加入98kg水、5kg有机结合剂、35kg硅溶胶、0.1kg分散剂和0.02kg混凝剂的比例称取其他原料。

在打浆桶中加入清水,然后加入混合棉,搅拌3~5min后,依次加入有机结合剂、硅溶胶、分散剂和混凝剂,继续搅拌2min制成耐火纤维浆料。将纤维浆料放入成型池中,采用自制的真空成型吸滤机成型为300mm×300mm×40mm的纤维板坯,然后分别使用微波干燥箱和热风干燥箱在110℃干燥至恒重,同时测量其干燥线变化。最后,使用砂光机打磨纤维板的表面和侧面,制成耐火纤维板。

1.3性能测定

按照GB/T17911-2006测定纤维板的热导率和干燥及1000℃保温12h热处理后的加热永久线变化,用邵氏硬度计测定纤维板的断面(垂直于厚度方向)、磨前表面和磨后表面的邵氏硬度(HC),按照GB/T14983-2008检测纤维板的常温耐压强度(厚度压缩10%),并对热处理前后试样进行显微结构分析(SEM)。

2结果与讨论

2.1热导率

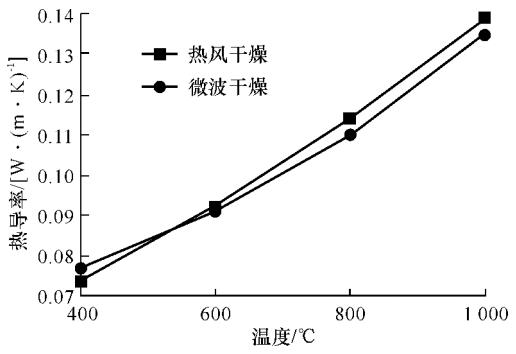

两种工艺干燥后纤维板的热导率-热面温度曲线见图1。可以看出:随着热面温度的升高,采用不同方式干燥后纤维板的热导率均不断增大,但热风干燥后纤维板的热导率-热面温度曲线的斜率比微波干燥后纤维板的略大;在相同热面温度下,两种工艺干燥后纤维板的热导率差别不大,但微波干燥纤维板在800和1000℃的热导率(分别为0.110和0.135W·m-1·K-1)略低于热风干燥纤维板的(分别为0.114和0.139W·m-1·K-1)。

图1两种工艺干燥后纤维板的热导率-热面温度曲线

2.2力学性能

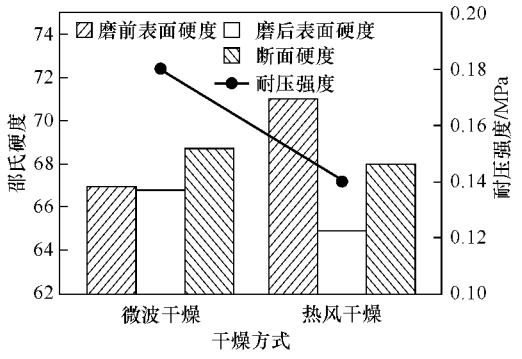

在使用施工过程中,一般需要对耐火纤维板进行适当裁剪、机加工等,良好的硬度和强度有利于提高保温衬层施工尺寸精度和施工效率。两种工艺干燥后纤维板的耐压强度、断面硬度、磨前表面硬度和磨后表面硬度见图2。可以看出:1)微波干燥纤维板的耐压强度、断面硬度和磨后表面硬度均大于热风干燥纤维板的,但其磨前表面硬度则显著小于热风干燥纤维板的。2)微波干燥纤维板的磨前表面硬度略大于其磨后表面的,但小于其断面的;而热风干燥纤维板的磨前表面硬度约为其磨后表面的3倍,也显著高于其断面的。这表明,微波干燥纤维板的硬度分布更加均匀。

图2.两种工艺干燥后纤维板的耐压强度、断面硬度、磨前表面硬度和磨后表面硬度

在热风干燥过程的前期,纤维板表面温度比纤维板内部的高,表面水分先挥发,内部水分不断向纤维板表面迁移,内部的硅溶胶也向纤维板表面迁移,造成干燥后纤维板内外的固态硅溶胶量差别较大,因此磨前表面硬度显著高于磨后表面硬度。而微波干燥属于体加热,内外温差小[6],干燥速度快,干燥过程中迁移到纤维板表面的硅溶胶较少,干燥后纤维板内外的固态硅溶胶量分布更加均匀[7],因此磨前表面硬度与磨后表面硬度差别很小。

2.3加热永久线变化

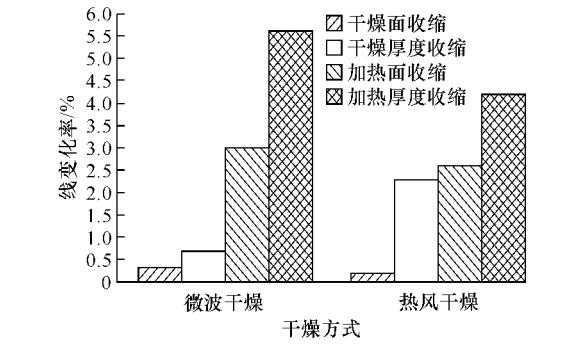

干燥及1000℃加热12h后,纤维板面方向(长、宽方向)和厚度方向的加热永久线变化见图3。可以看出:1)干燥及1000℃加热12h后,纤维板均发生收缩,并且厚度方向的收缩均大于面方向的收缩,烧后收缩大于干燥收缩。2)热风干燥纤维板厚度方向的干燥收缩显著高于微波干燥纤维板的,面方向的干燥收缩则略小于微波干燥纤维板的,表明微波干燥纤维板面方向和厚度方向的收缩相对均匀;经1000℃热处理12h后,热风干燥纤维板面方向和厚度方向的烧后收缩均小于微波干燥试样的。

图3.干燥及1000℃加热12h后的加热永久线变化

2.4干燥速度

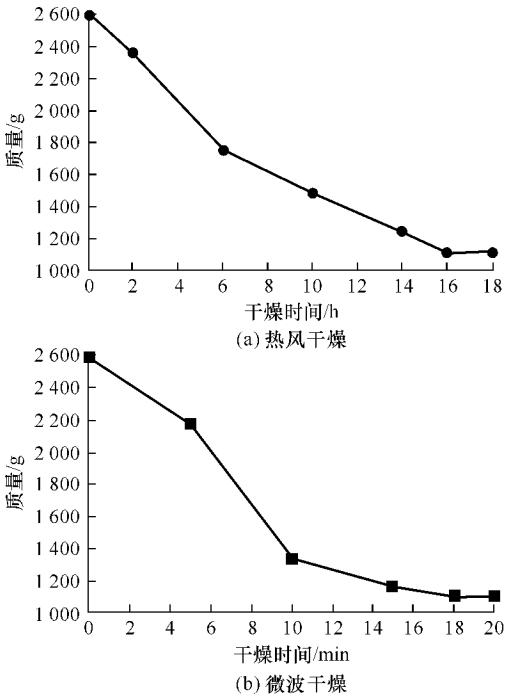

试样在采用两种工艺干燥过程中的质量-时间曲线见图4。可以看出:随着干燥时间的延长,微波干燥和热风干燥过程中纤维板的质量减小速率均呈慢—快一慢的变化趋势,并分别在18min和16h时基本达到恒定,表明微波干燥速率远高于热风干燥速率。热风干燥方式是从试样外部向内部传热,而微波干燥方式是对试样整体同时进行加热,因此微波干燥的速度比热风干燥的快。

图4.试样在采用两种工艺干燥过程中的质量-时间曲线

2.5显微结构

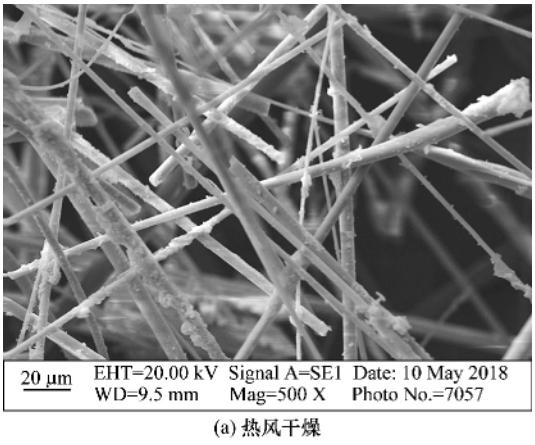

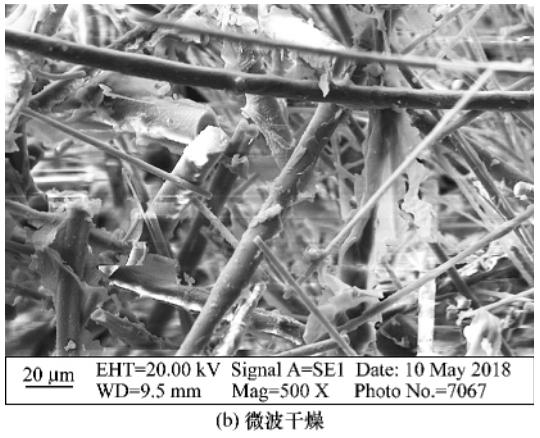

两种工艺干燥后纤维板的显微结构照片见图5。由图5可以看出:在热风干燥纤维板中,硅溶胶及其凝聚物主要黏附在纤维的表面以及纤维与纤维的接触处。在微波干燥纤维板中,可以明显看到硅溶胶呈薄片状分布在纤维之间,使纤维之间的结合由点结合变成面结合,显著提高了纤维之间的结合强度。

图5.不同工艺干燥后试样显微结构照片

3结论

(1)微波干燥纤维板在800和1000℃的热导率略低于热风干燥纤维板的。(2)微波干燥纤维板的耐压强度、断面硬度和磨后表面硬度均大于热风干燥纤维板的,但磨前表面硬度显著小于热风干燥纤维板的。(3)热风干燥纤维板厚度方向的干燥收缩显著高于微波干燥纤维板的,但面方向的干燥收缩则略小于微波干燥纤维板的,表明微波干燥纤维板面方向和厚度方向的收缩相对均匀;微波干燥纤维板在1000℃加热12h的烧后收缩大于热风干燥纤维板的。(4)微波干燥和热风干燥所用时间分别为18min和16h,微波干燥速度远大于热风干燥的。这导致微波干燥过程中迁移到纤维板表面的硅溶胶比热风干燥的少,干燥后纤维板中硅溶胶的分布比热风干燥纤维板的更均匀,进而导致其硬度分布更加均匀。(5)微波干燥纤维板中硅溶胶呈薄片状分布在纤维之间,热风干燥纤维板的则呈点状附着在纤维上。

作者:方胜 张豪枫 崔晓军 余超 段斌文 中钢集团洛阳耐火材料研究院有限公司

1000℃~1800℃耐火纤维板咨询订购热线:400-0531-696

本文由济南火龙热陶瓷有限责任公司整理

转载请注明出处www.huolongwool.com

侵权必究

最新产品

同类文章排行

- 跟着一带一路创新工作思路之分体式热镀锌锅保温炉|火龙节能2026出口项目

- 耐火纤维有机物含量试验方法

- 0.3mm厚高温隔热纸,多孔纤维材料,隔热效果好

- 1600℃耐火纤维纸

- 火龙氧化铝纤维纸|耐火纸

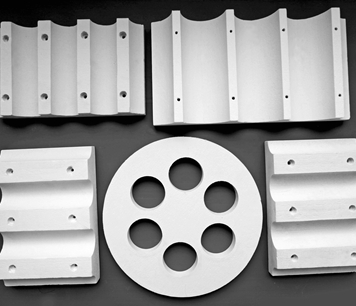

- 圆形RTO炉隔板用陶瓷纤维板

- HLGX陶瓷纤维毯——钢铁浇注用挡渣棉

- 千度管道外保温

- 各种各样的硅酸钙异型件

- 锻造炉保温用复合陶瓷纤维模块

最新资讯文章

您的浏览历史

传真:0531-81187217 QQ:149111400

地址:济南市历下区经十路9777号鲁商国奥城5号楼20层

传真:0531-81187217 QQ:149111400

地址:济南市历下区经十路9777号鲁商国奥城5号楼20层

鲁公网安备 37010202001303号

鲁公网安备 37010202001303号